PA(MCナイロン)の切削加工を依頼する前に知っておいていただきたい設計時のポイント

MCナイロンは、強度・耐摩耗性・自己潤滑性に優れたエンジニアリングプラスチックです。機械・装置・設備メーカーにおける摺動部品や構造部品に多く採用されていますが、MCナイロンの切削加工には材料特性に起因する注意点がいくつか存在します。

本記事では、MCナイロンの切削加工において、「設計段階で知っておくべきポイント」をご紹介いたします。

MCナイロンとは?

MCナイロンは、切削加工に適したエンジニアリングプラスチックで、主に以下のような特徴があり、食品機械や半導体装置、FA装置など、清潔かつスムーズな動作が求められる分野で特に重宝されています。

MCナイロンの特徴

①高強度・高剛性・耐摩耗性に優れ、特に摺動部・駆動部に最適な素材です。

②自己潤滑性が高く低摩擦なため、オイルやグリースが使えない装置にも使用されます。

③衝撃吸収性に優れているため、機械動作音を低減する静音性が特徴です。

④耐摩耗性が高く、メンテナンス頻度の低減や、部品の長寿命化が実現できます。

用途に応じたMCナイロンの代表的グレード

MCナイロンには、用途に最適化された複数のグレードがあります。以下に、代表的なグレードをご紹介します。

MC901(青)

耐摩耗性・靱性・強度のバランスが非常に良好で、高速回転や衝撃を伴う駆動部品の用途で使用されます。具体的には、スプロケットやギヤ、カムなどが該当します。

MC900NC(ナチュラルカラー)

MC901と同等の性能を持ちながら、無着色・添加剤フリーである点が特徴です。衛生性が求められる食品機械や医療機器部品の用途で使用されます。

MC501CDR(黒)

優れた導電性と帯電防止性を持ち、静電気対策が必要なクリーンルーム内や電子部品製造装置、制御盤周辺の用途で使用されます。

MC602(ブラウン)

高い耐熱性と寸法安定性が特徴で、高温環境下での使用に適しています。具体的には、成形機ノズル周辺部品、精密搬送部品、ベアリングホルダーやストッパーなどに使用されます。

MCナイロン切削加工を依頼する前に知っておきたい設計時の注意点

MCナイロンは切削加工に向いている材料ですが、設計段階で以下の点に注意することで、より高精度かつ安定した部品製作が可能になります。

ポイント①:吸水による膨張を考慮した設計を行う

MCナイロンは吸水性が高く、湿度環境や水分の影響を受けると膨張します。

特に高精度を要求される部品や湿度変化が大きい現場で使用される部品については、設計時に吸水膨張率を考慮し、適切なクリアランスや余裕寸法を設定することが必要です。

ポイント②:適切な表面粗度を設定する

MCナイロンは比較的良好な切削面が得られますが、Ra0.8以下などの厳しい表面粗度では、加工時間や工具の摩耗が増加し、コストが上がります。一般的にはRa3.2〜Ra6.3程度であれば、通常の切削加工で再現性よく仕上げることが可能です。わみや振動(ビビリ)を起こしやすく、精度不良や表面荒れの原因となります。特に構造的に弱い部分は加工中に振動が発生しやすく、仕上がり精度が低下します。そのため、必要に応じて、設計段階で厚みや形状の見直しを検討する必要があります。

当社におけるMCナイロン切削加工の強み

当社では、長年にわたるMCナイロン加工の経験と、柔軟かつ効率的な生産体制を活かして、お客様のニーズに合った部品を提供しています。

特徴①:設備とノウハウを活かし、1個~数100・数1,000単位まで対応

当社では、フライス加工、NC旋盤、複合加工機などを駆使した効率的なロット生産体制を構築しており、1個単位の多品種少量から数100・数1,000単位の量産まで、柔軟かつ効率的に対応可能です。

特徴②:短納期とコストパフォーマンスの両立

フライス加工、NC旋盤、複合加工機などを駆使し、製品に応じた生産体制を敷いています。また、加工協力企業が50社以上あり、当社で対応が難しい加工であっても、最適な協力企業に依頼することで、様々な加工に対応が可能です。

特徴③:培った深い知識に基づいたVE提案

当社では、知識・ノウハウを活かしたVE提案も積極的に行っています。例えば、

「この形状は加工時に変形しやすいので修正を」

「金属製の部品を機械的強度の高いMC901に置き換える代替提案」など、

具体的なアドバイスを通じて製品開発の課題解決に貢献いたします。品に特化するのではなく、幅広い種類のPOM部品を手掛けており、多様なニーズに対応しています。を最優先するか」です。性能とコストのバランスを考慮し、代替素材選びを行うことが不可欠です。

当社のMCナイロンの加工事例

MCナイロンの加工事例の一部をご紹介いたします。

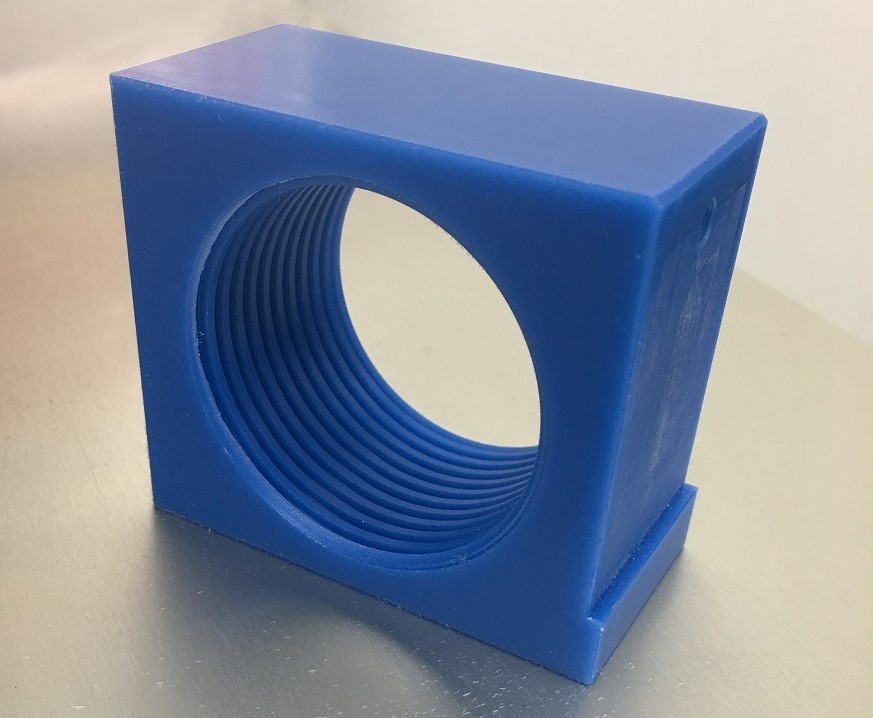

事例①:異形フランジ

本事例は、産業用装置のジョイント部品で、お客様より、現品からのリバースエンジニアリングのご依頼をいただきました。ネジ部が規格形状ではないため、内径溝工具のチップを改造した上で、相手形状に合わせながら製作を行っています。

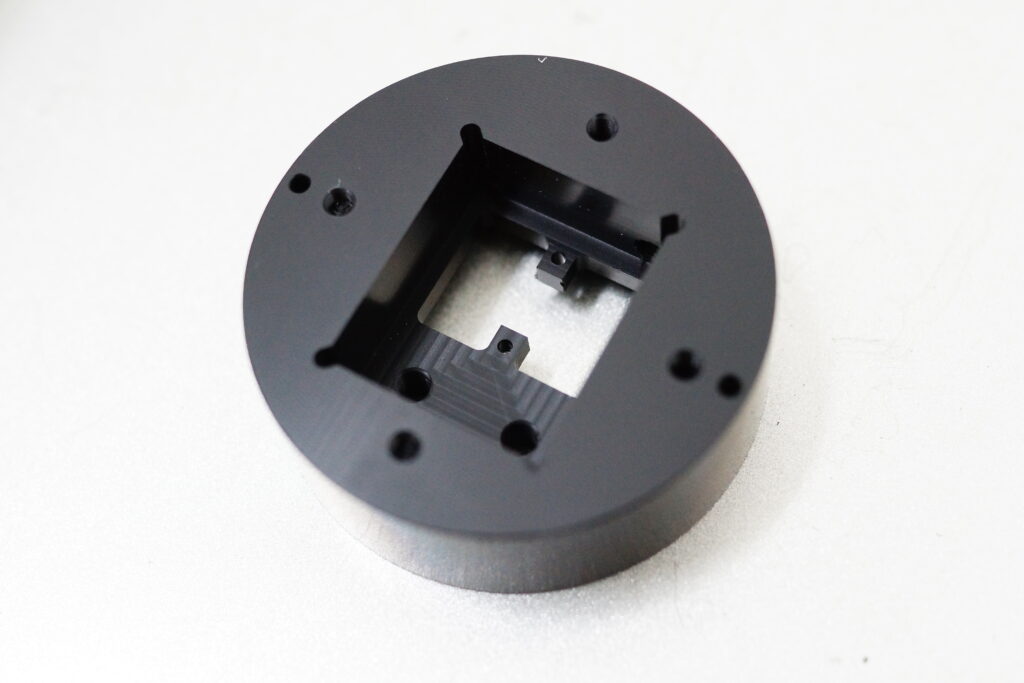

事例②:割り出しリング

本事例は医療機器向けの割り出しリングです。ナイロン系樹脂のため工具への溶着を防ぐ工夫を行い、切り屑排出にも配慮しています。また、微細なバリ処理も丁寧に対応し、加工後は測定顕微鏡による厳密な検査で品質を確保しています。

MCナイロンの切削加工におけるよくある質問

Q1: MCナイロンとは、設計上どのような特性を持つ材料として認識すべきですか?

MCナイロンは、優れた機械的強度、耐摩耗性、自己潤滑性、耐薬品性、電気絶縁性を兼ね備えたエンジニアリングプラスチックです。金属部品の代替材料として、軽量化・コスト削減・無給油化・騒音低減などを目的に広く利用されています。特に、モノマーキャスティング製法により大型や厚肉の部品でも均一な物性が得られるため、設計自由度の高い材料です。

Q2: MCナイロン(MC901)で高精度部品を設計する際、特に注意すべき加工上の制約は何ですか?

特に注意すべき点は「吸水性による寸法変化」です。MCナイロンは空気中の水分を吸収して膨張する特性があり、特に高湿度環境下やミクロン単位の精度が求められる用途では、吸水による膨張が組立不良や性能低下につながる恐れがあります。そのため、寸法変動を前提とした設計や、乾燥・保管方法に対する配慮が不可欠です。

Q3: MCナイロンを設計・製作する際に、特に注意すべき設計上の制約はありますか?

MCナイロンの設計・製作には以下のような注意点があります。

・耐熱性の限界:連続使用温度は約120℃程度であり、高温環境では使用に制約があります。

・吸水性による寸法変動:湿度変化で寸法が変化するため、精度が求められる箇所には注意が必要です。

・紫外線による劣化:屋外での使用にはUV劣化対策が必要です。

・酸に弱い:特に強酸に対しては劣化が進みやすく、材料選定には注意が必要です。

・クリープ性:長期間の荷重で徐々に変形する傾向があるため、荷重条件を考慮した設計が求められます。

Q4: MCナイロン部品の寸法精度に関して、加工性を考慮したポイントはありますか?

MCナイロンで高精度を実現するには、以下の設計配慮が必要です。

・公差設定:吸水・熱膨張を考慮し、広めの公差設定が望ましいです。±0.05mm以下の精度を求める場合は、加工業者との緊密な調整が重要です。

・肉厚管理:極端に薄い肉厚や急激な断面変化は変形の原因となるため、均一な厚みが理想です。

・深穴・細穴加工:加工困難となる場合があるため、設計時には加工長や工具径を考慮する必要があります。

・平面度対策:大面積の平板は反りが生じやすいため、リブ設計や両面加工、板厚の調整による対応が効果的です。

Q5: MCナイロンの特性を活かした用途例はありますか?

MCナイロンの特性を活かすには以下が有効です。

・摺動部への活用:無給油、低摩耗が求められるベアリング、ギア、ガイド部品などに最適です。

・軽量化:金属部品をMCナイロンに置き換えることで、装置全体の重量とエネルギー消費を削減できます。・金属と組み合わせる用途:装置部品において、強度と摺動性を高める際、機械的強度と摺動性に優れたMCナイロンと金属の組み合わせが多いです。

MCナイロンの切削加工は、F・S・エンジニアリングにお任せください!

MCナイロンは切削加工に向いている素材ですが、設計段階での工夫でより品質の高い製品づくりが可能です。

当社では、MCナイロンの特性と加工ノウハウを熟知したプロフェッショナルが、図面段階からのご相談にも対応いたします。MCナイロンの切削加工でお困りの際は、ぜひお気軽にご相談ください。