課題解決事例一覧

-

ポジティブリスト対応の異物検査機用シャフト

ポジティブリスト対応のPOM材で製作した異物検査機用のシャフトです。 お客様のポジティブリストへの取り組みの一環で、従来から製作していた異物…

続きはこちら

-

AE素材への材料変更による導電性樹脂の品薄対策

こちらの部品は、真空吸着式ピックアップ用ノズルで、従来から導電性樹脂「セミトロンESd」で製作をしていました。 導電性樹脂「セミトロンESd…

続きはこちら

-

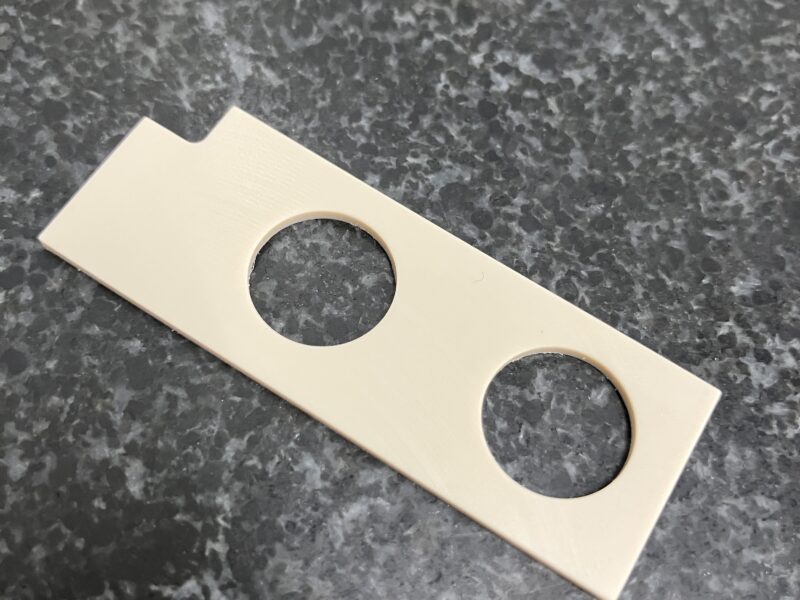

PEEKへの材料変更による不良品の抑制

こちらは電子部品用のプレートで、元々、MCナイロンで加工を行っていましたが、MCナイロンは吸水性が高いため、厚み公差(±0.02)が安定せず…

続きはこちら

-

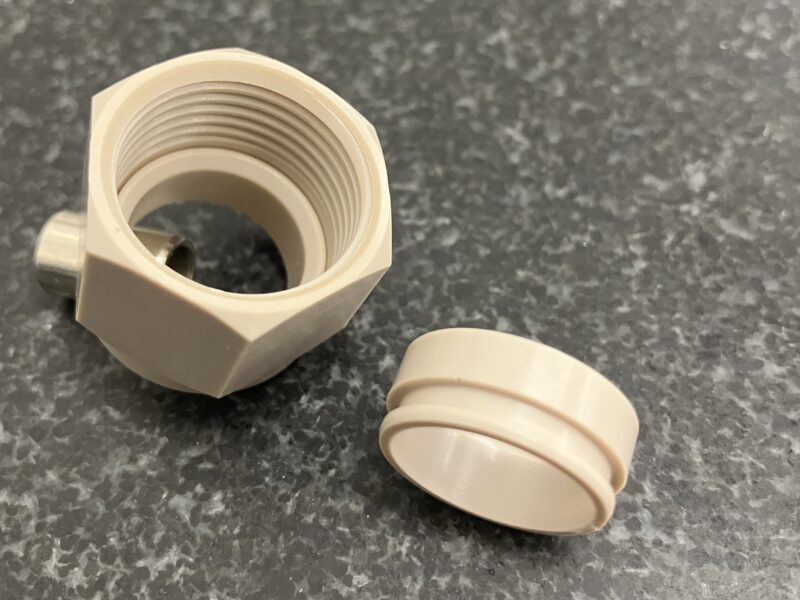

ステンレス製の締付継手の樹脂化

元々はステンレス製の締付継手を使用されていましたが、仕入れ元の生産中止により代替品製作のご相談をいただきました。お客様からは、軽量化と堅牢性…

続きはこちら

-

ハンドリューター用ボディの樹脂化

従来、医療用やデザイン分野で使用されるペン型のハンドリューターには、耐久性や剛性の確保を目的として金属製のハンドルが採用されてきました。 し…

続きはこちら

-

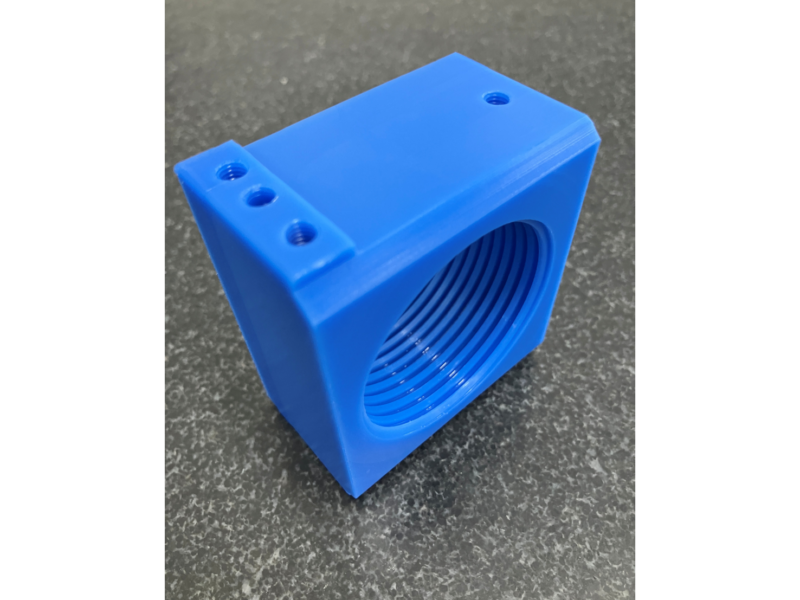

金属製フランジの樹脂化

産業機器(研磨装置)内に組み込まれていたフランジが、経年劣化により破損したため、交換が必要になりました。 しかし、同形状のフランジの生産が終…

続きはこちら

-

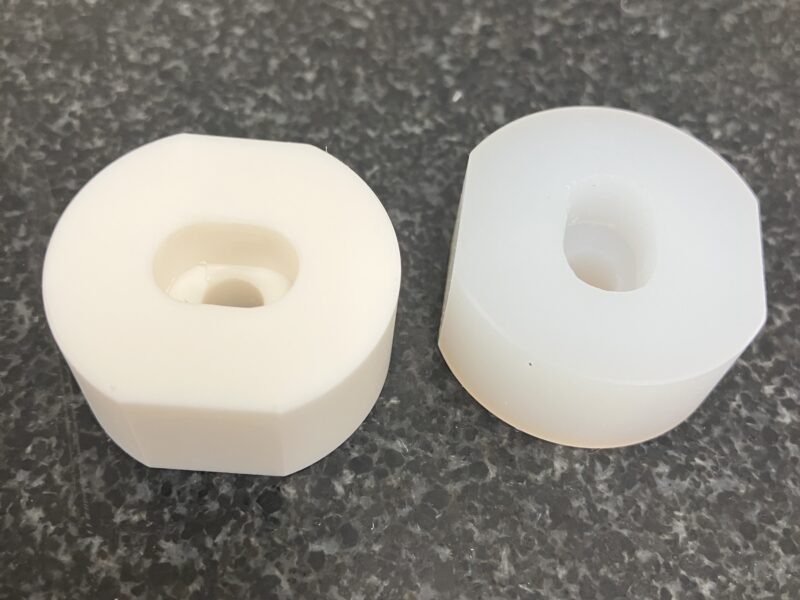

金属製スペーサーの樹脂化

成形装置内に組み込まれるスペーサーに関して、従来は金属製のスペーサーを仕入れて組み込んでおりました。 装置の軽量化とコストダウンのため、樹脂…

続きはこちら

-

成形品への追加工による金型製作費の削減

用途の変更に伴い、成形品のボトルの外周に穴を空けたいが、成形型の形状変更は製造コストも納期もかかってしまう、という課題がありました。 そこで…

続きはこちら