シュートパイプの代替素材提案および特殊(特注)フランジ製作

お客様からご相談いただいた内容

お客様より、既存設備で使用されていたシュートパイプが破損し、代替品を製作できないかというご相談をいただきました。

現物は破損しており、使用されていた材質が不明な状態でした。また、設備側の機器寸法に合わせたフランジ径が必要で、市販品の流用が難しい点も大きな課題でした。

さらに、内部の流れや状態を確認するため、一定レベルの透明度が求められており、強度・加工性・透明性を同時に満たす材料選定が必要でした。

加えて、パイプの長さと径の関係から、当社設備では一体成形による製作が困難であったため、接着構造を前提とした設計が求められました。そのため、接着強度や仕上がり外観まで考慮した総合的な検討が必要な状況でした。

提案内容・解決策

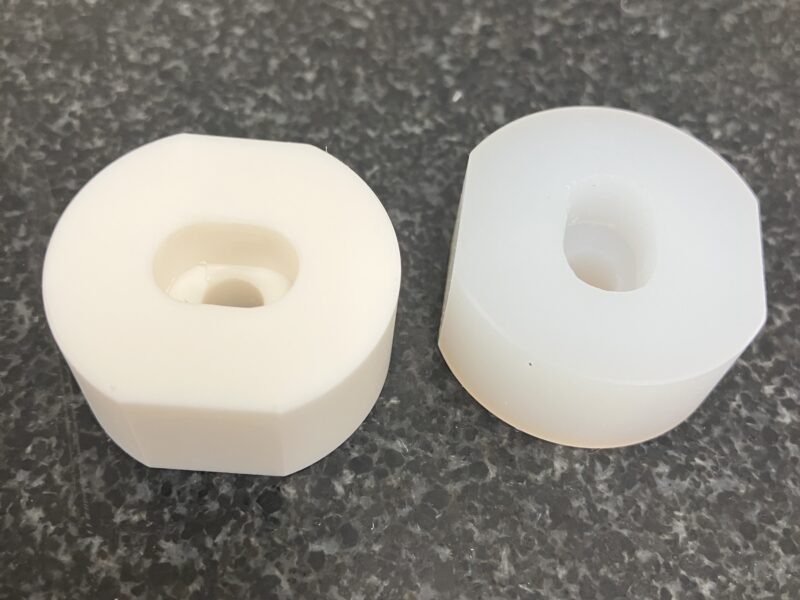

当社では、強度・透明性・加工性・接着性を総合的に検討した結果、ポリカーボネート(PC)製パイプと特注フランジを接着構造で一体化する仕様をご提案しました。

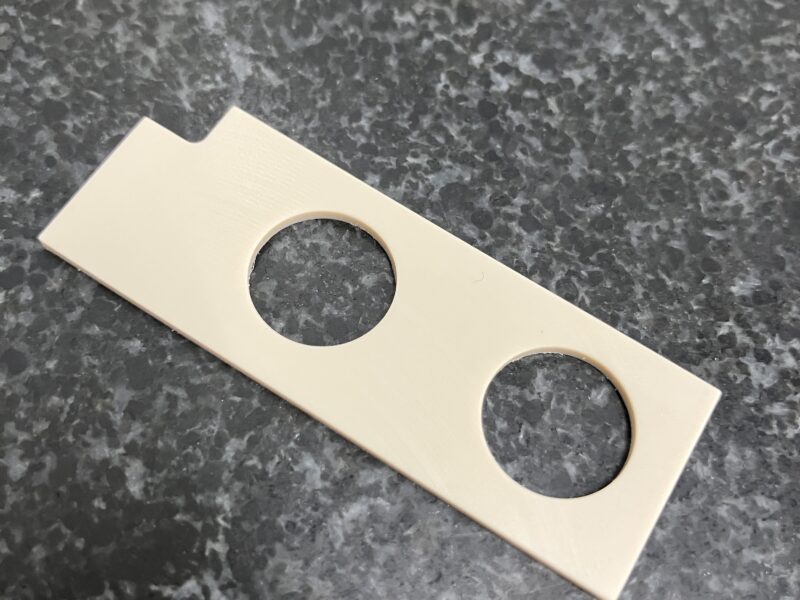

パイプ本体には、耐衝撃性に優れ、透明度も確保できるポリカーボネート製の既製パイプを採用しました。フランジ部については、市場に適合品が存在しなかったため、同じくポリカーボネート材を用いて特注製作を実施しました。

同材質とすることで、接着性が高く、加工時の寸法調整もしやすいため、設備側のシビアな取り合い寸法にも柔軟に対応することが可能となりました。

完成したシュートパイプは、設備側との取り付け適合性も問題なく、外観の統一性と十分な接着強度を両立しています。また、透明度・強度ともにお客様の要求を満たし、従来品と比較して耐衝撃性が向上したことで、破損リスクの低減にも貢献しました。

市販品では対応できない特殊フランジの製作と、樹脂特性を活かした構造提案により、お客様のご要望を形にできた事例です。

関連する課題解決事例

-

ポジティブリスト対応の異物検査機用シャフト

ポジティブリスト対応のPOM材で製作した異物検査機用のシャフトです。 お客様のポジティブリストへの取り組みの一環で、従来から製作していた異物…

続きはこちら

-

AE素材への材料変更による導電性樹脂の品薄対策

こちらの部品は、真空吸着式ピックアップ用ノズルで、従来から導電性樹脂「セミトロンESd」で製作をしていました。 導電性樹脂「セミトロンESd…

続きはこちら

-

PEEKへの材料変更による不良品の抑制

こちらは電子部品用のプレートで、元々、MCナイロンで加工を行っていましたが、MCナイロンは吸水性が高いため、厚み公差(±0.02)が安定せず…

続きはこちら

-

金属製スペーサーの樹脂化

成形装置内に組み込まれるスペーサーに関して、従来は金属製のスペーサーを仕入れて組み込んでおりました。 装置の軽量化とコストダウンのため、樹脂…

続きはこちら

-

ステンレス製ギヤの樹脂化

研磨機メーカー様より、研磨機の内部に使用するステンレス製ギヤの樹脂化のご相談をいただきました。主な目的としては、軽量化とコストの削減でした。…

続きはこちら